ABOUT事業概要

射出成形金型 設計

- 当社では、流動解析や3Dプリンター、3次元CADなどのデジタルツールを駆使しながら、手戻りが少なくコストメリットが働く、最適な射出成形金型の設計を行っております。 3次元設計と2次元設計を使い分けながら、QCDバランスが整った金型設計を行うために、当社では積極的な技術提案もいたします。

流動解析を駆使した金型設計で、

射出成形時のトラブルを未然に防止

当社では射出成形金型を設計する際に、流動解析も行いながら、理想的な金型設計を行っております。

射出成形では、金型内部という目に見えない場所で、溶融樹脂が流れて製品の形になります。

この流れを正確に把握できなければ、充填不良等の成形不良につながってしまいます。当社では射出成形金型の設計をする際に流動解析ソフトを駆使することで、冷却不良箇所の特定や、離型後の収縮・ソリ変形の発生箇所を予測しながら、金型設計を行っております。

流動解析を金型設計時に行うことで、射出成形に関するトラブルの早期発見につながり、手戻り防止&短納期での納品を実現しております。コンテナボックスやゴミ箱のような箱型形状の製品では、偏肉調整も重要となりますが、事前の流動解析も大切な要素になります。

3次元設計と2次元設計を使い分けて、

積極的な技術提案いたします

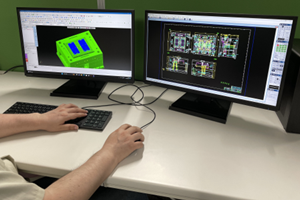

当社では、お客様から製品データをいただき、まずは3次元CADにて金型設計を行います。しかし、3次元データだけだと精度が拾えなかったり、現場で実際に金型を製作する際に交差を判断できなかったり、ラフで良い箇所と精度が必要な箇所を区別できない場合もございます。そのため当社では、3次元設計と2次元設計を使い分けながら、精度とコストの両面から最適な射出成形金型の設計を行っております。

また、どうしても製品の形状によっては、厚肉でひけが発生する恐れがあったり、安定成形が難しくコストアップが予想されたりする製品もございます。そのような場合は、当社からお客様に積極的な技術提案をいたします。ただ製品図面通りに製作するのではなく、より精度が向上するように、よりコストメリットが働くように、お客様が最も必要とする要素を最大限に考慮した、QCDバランスが整った射出成形金型を設計いたします。

当社では、下記のデータ形式に対応しております。

DXF、DWG、IGES、STEP、Parasolid

最新の3Dプリンターを用いたプラスチック成形品の試作で、

モノを手にしながら設計

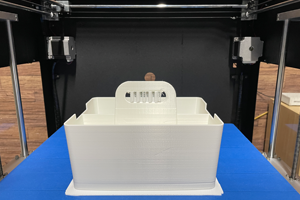

当社では最新の3Dプリンター(フュージョンテクノロジー製 L‐DEVO M4040 TP)を保有しており、積層加工品を実際に手に取りながらプラスチック成形品の試作開発から対応しております。

製品図面からいきなり金型や射出成形品を製作すると、実際にモノができてからわかるトラブルも多く、手戻りや余分なコストが発生してしまいます。そのため、実際にモノをラフな形にして、金型製作時や成形時に発生すると想定されるトラブルを事前に把握して、単品での試作を重ねながら量産検討するのが望ましい方法となります。

当社では、3Dプリンターで製品図面をもとに試作品を製作して、離型性や成形性など、金型製作の視点と射出成形の視点を合わせながら、最適な射出成形金型の設計提案をいたします。3Dプリンターによる試作品を手に取りながら、お客様に試作開発段階から安心してご依頼いただける生産体制を整えております。